Tabelle-Konformitätsbewertungen

Konformitätsbewertung Teil 10 –

Zusammenfassende Tabelle

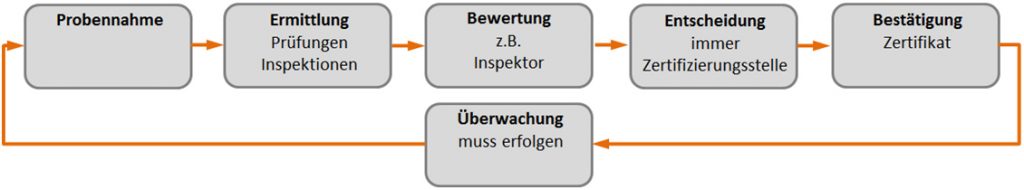

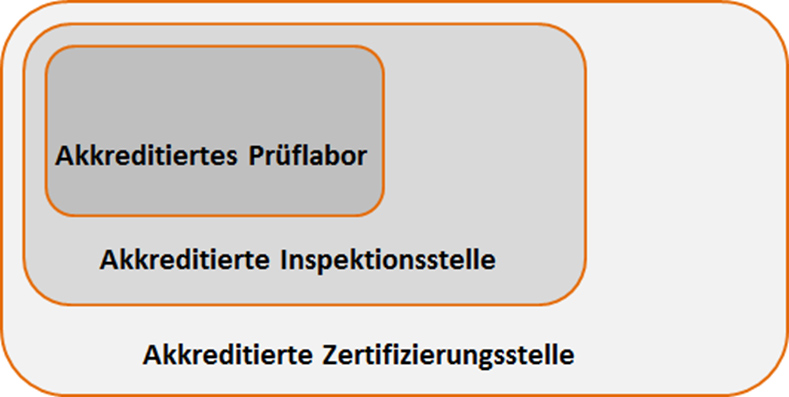

Zum Abschluss der Reihe „Konformitätsbewertungen in der Werkstoffprüfung“

gibt es eine zusammenfassende Tabelle:

| Konformitäts- bewertungen |

Prüflabore (PL) | Inspektionsstellen (IS) | Zertifizierungsstellen (ZS) |

|---|---|---|---|

| entsprechend der Norm: | DIN EN ISO/IEC 17025 | DIN EN ISO/IEC 17020 | DIN EN 45011 |

| Qualitätsmanagement Systeme |

✅ notwendig | ✅ notwendig | ✅ notwendig |

| Fachkenntnisse des Personals |

✅ notwendig | ✅ notwendig | ✅ notwendig |

| Systemkenntnisse des Personals |

nicht gefordert |

✅ notwendig | ✅ notwendig |

| Technische Einrichtungen |

✅ notwendig | ✅ notwendig | nicht gefordert |

| Unabhängigkeitsgrad der Konformitätsbewertungsstelle |

PL kann sein: » erste Seite (Hersteller) » zweite Seite (Anwender) » dritte Seite (Unabhängig) |

IS kann sein: » erste Seite (Typ B oder C) » zweite Seite (Typ B oder C) » dritte Seite (Typ A) |

ZS ist immer: » dritte Seite |

| Gegenstand der Konformitätsbewertung |

Proben / Produkte – z.B.: • Bauteile • Materialien • Substanzen |

kann z.B. sein: • Prozess • Produkt • Anlage |

kann z.B. sein: • Prozess • Produkt • Anlage |

| Ermittlung der Konformität |

z.B.: durch: • Prüfungen |

z.B. durch: • Prüfungen • Sachverständigentätigkeit • Berechnungen • Audits |

z.B. durch: • Prüfungen • Inspektionen • Audits |

| Bewertung der Konformität |

in Bezug auf: • Normen • normative Dokumente |

in Bezug auf: • Normen • Normative Dokumente • Sachverständigenurteil |

in Bezug auf: • Normen • normative Dokumente |

| Entscheidung über die Konformität |

üblicherweise durch diejenigen, die bewerten |

üblicherweise durch diejenigen, die bewerten |

immer durch andere als diejenigen, die bewerten |

| Bestätigung der Konformität |

• Prüfberichte | • Inspektionsbericht • Schadensbericht |

• Zertifikat |

| Gültigkeit der Konformitätsbestätigung |

gilt nur für die geprüften Proben und die Fertigungs- bzw. Lieferlose, die sie repräsentieren, und nur für den Zeitpunkt der Prüfung |

gilt nur für die inspizierten Produkte oder Prozesse, die durch den Inspektionsgegenstand repräsentiert werden und nur für den Zeitpunkt der Inspektion |

fortdauernde Gültigkeit über die Gegenstände der Bewertung und den Zeitpunkt der Bewertung hinaus |

| Kennzeichnung des Konformitätsbewertungs- gegenstands |

keine Kennzeichnung gefordert |

ggf. Kennzeichnung der Gegenstände, die inspiziert wurden |

Kennzeichnung der Gegenstände, für die die Zertifizierung gilt |

| Genehmigungen bezüglich der Konformität |

keine Genehmigungen | keine Genehmigungen | Verwendung eines Zertifikates oder eines Konformitätszeichens |

| Überwachung der Konformität |

keine Überwachung | Überwachung kann vereinbart werden |

Überwachung notwendig |

| © W.S. Werkstoff Service GmbH |

Alle Teile des Beitrags „Konformitätsbewertungen in der Werkstoffprüfung“ von Dr. Ingo Poschmann ( In der Fassung vom November 2012 ) gibt es hier zusammengefasst als PDF.

Categories Konformitätsbewertung

weiterlesen

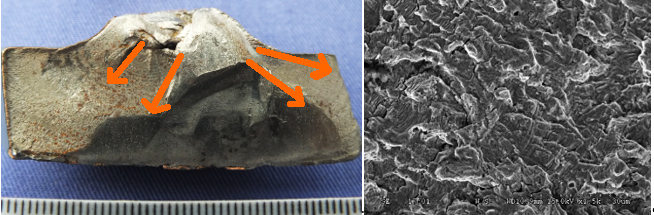

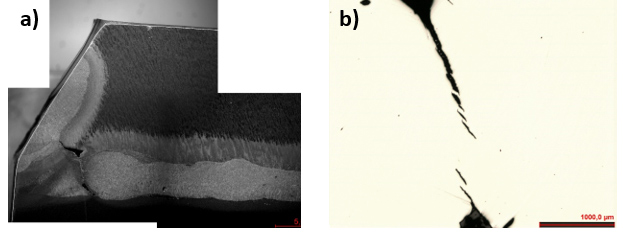

Abb. 2: Makroskopische Darstellung der Bruchfläche mit deutlichen Rastlinien (Abb. 2a) Schwingstreifen zeigen die Art des Bruches und die Richtung des Bruchverlaufs an (Abb. 2b).

Abb. 2: Makroskopische Darstellung der Bruchfläche mit deutlichen Rastlinien (Abb. 2a) Schwingstreifen zeigen die Art des Bruches und die Richtung des Bruchverlaufs an (Abb. 2b). Abb. 3: Mikroschliff längs durch die nicht gebrochene Gegenseite (Abb. 3a). Ermüdungsanrisse ausgehend vom vorhandenen Hohlraum (Abb. 3b).

Abb. 3: Mikroschliff längs durch die nicht gebrochene Gegenseite (Abb. 3a). Ermüdungsanrisse ausgehend vom vorhandenen Hohlraum (Abb. 3b). Abb. 4: Abhilfemaßnahme durch Änderung der Schweißkonstruktion im Hinblick auf eine dynamische Ermüdungsbeanspruchung.

Abb. 4: Abhilfemaßnahme durch Änderung der Schweißkonstruktion im Hinblick auf eine dynamische Ermüdungsbeanspruchung.