Schadensanalyse: Undichte Armatur

1) Sachverhalt

Eine Armatur aus einer Hotelanlage ist durch eine Leckage, die zu einem Wasserschaden führte, ausgefallen.

2) Werkstoff und Einsatzbedingungen

Bei dem eingesetzten Werkstoff handelt es sich um eine gegossene Messinglegierung vom

Typ CuZn39Pb1Al-C (CC754S) nach DIN EN 1982.

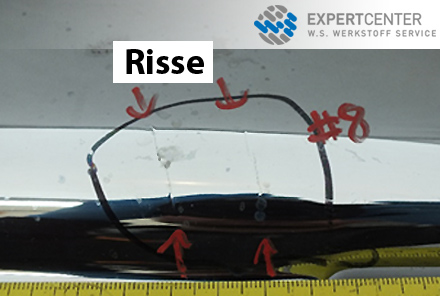

Diese Armatur ist bereits nach einer Einsatzdauer von zehn Monaten in einem Hotelzimmer aufgrund des Wasseraustrittes durch Risse an der Unterseite des Armaturenkörpers (Abb. 1) ausgefallen.

3) Schadensanalyse

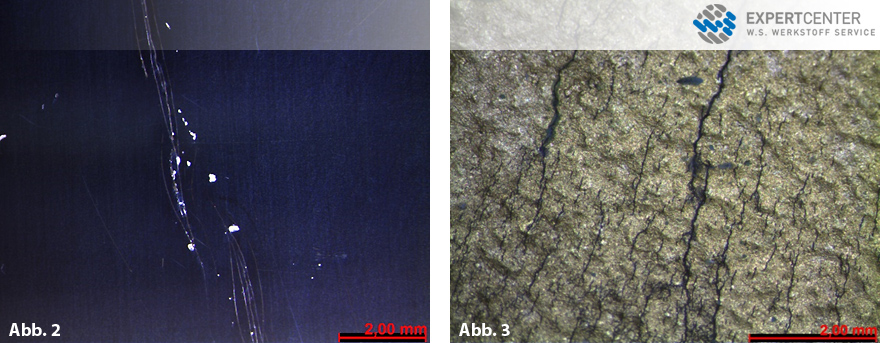

Die makroskopische Begutachtung der Rissbildung zeigt wenige, aber gut sichtbare Risse an der Außenseite des Armaturenkörpers (Abb. 2), an denen sich teilweise grünlich-weiße Korrosionsprodukte abgesetzt haben. Auf der wasserberührten Innenseite des Körpers finden sich dagegen eine Vielzahl an sehr feinen, aber auch mehrere größere Risse (Abb. 3).

Eine Härteprüfung des Armaturenkörpers zeigt eine Härte von 120 HB. Diese Härte ist, wenn man als Vergleich geschmiedete Messingbauteile für den Trinkwassereinsatz heranzieht, sehr hoch. Allerdings existieren normativ für Gussbauteile keine Anforderungen an die Maximalhärte.

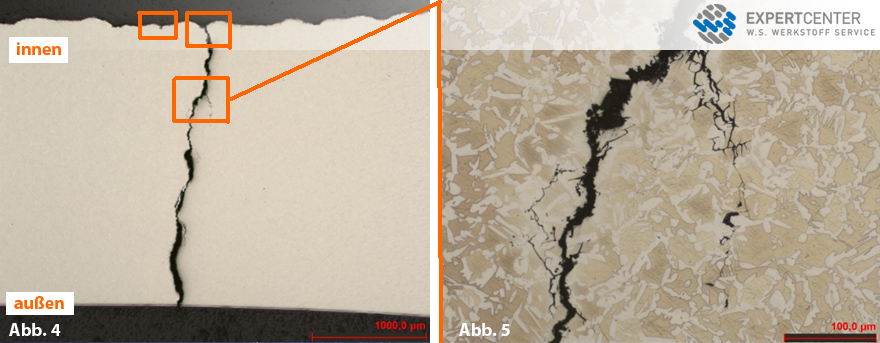

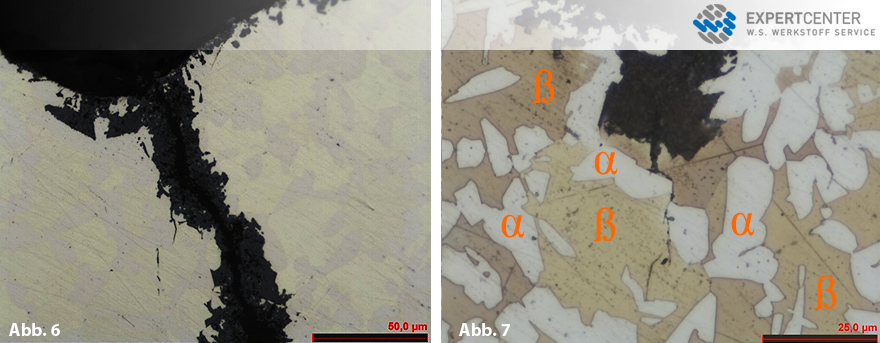

Die metallographische Analyse des Gefüges im Bereich der Rissbildung zeigt, dass die Risse bis auf wenige Verzweigungen geradlinig durch die Bauteilwand von Innen nach Außen gewachsen sind (Abb. 4 bis Abb. 6). Das Gefüge stellt sich als typisches α– / β– Gefüge dar, wobei der dominierende Anteil auf die β -Phase fällt, welche sich als zusammenhängende Phase ausgebildet hat. Der Riss verläuft fast ausschließlich durch diese dunkler erscheinende β -Phase des Gefüges. Im Startbereich des Risses und an anderen Stellen an der Innenwand ist eine selektive Korrosion der β -Phase zu finden, von welcher aus Risse initiiert werden (Abb. 7).

Abb. 3: Detailansicht der Rissbildung von innen

Abb. 5: Detailaufnahme des Risses mit Verzweigung. Rissverlauf durch die dunkler erscheinende ß-Phase

Abb. 7: Detailaufnahme Entzinkung mit Nebenriss (LIM)

4) Schlussfolgerungen

Der hier vorliegende Schadensmechanismus, der für die Leckagen verantwortlich ist, ist eine Rissbildung durch Spannungsrisskorrosion, initiiert durch eine lokale Entzinkung an der wasserberührten inneren Armaturenwand.

Schadensursächlich ist hierbei eine Kombination aus mehreren verschiedenen Faktoren, die ungünstig zusammenwirken. Das Trinkwasser als korrosionsauslösende Komponente ist im System immer vorhanden, hier kommt es unter ungünstigen Bedingungen zur initialen Korrosion. Ein weiterer Faktor ist der Werkstoff, der eine entsprechende Empfindlichkeit aufweisen muss. Schlussendlich müssen Zugspannungen, entweder als extern aufgebrachte Betriebsspannungen oder als intrinsische Eigenspannungen, vorliegen, um eine Rissbildung auszulösen.

Im vorliegenden Fall sind das „ungünstige“ Gefüge, eine zusammenhängende Matrix aus empfindlicher β -Phase mit eingelagerten Inseln aus α -Phase, und durch die Prozessbedingungen beim Guss entstandenen Zugeigenspannungen vorwiegend verantwortlich für die Spannungsrisskorrosion (SpRK).

Übrigens:

Bei weiteren Fragen zu ähnlich gelagerten Fällen helfen unsere Fachleute des ExpertCenters unseres akkreditierten Prüflabors (Metall) gern weiter. Zu den Internetseiten des Materialtest– und ExpertCenters.

Kennen Sie schon die W.S. Spezial Seminare des Werkstoff Service für Fach- und Führungskräfte der Werkstofftechnik? Von Messunsicherheiten bis hin zur technischen Schadensanalyse (Korrosion) behandeln wir darin spannende Themen der Werkstofftechnik, Werkstoffprüfung und zerstörungsfreien Prüfung.