Phased Array Ultraschall-Prüfung: Wo liegt der Unterschied zum „klassischen“ UT?

In der Welt der Werkstoffprüfung ist Ultraschall eine feste Größe: Gemeinsam mit der Röntgenprüfung ist es das Verfahren der Wahl, um Informationen über das Innenleben von Bauteilen und Materialien zu erhalten, ohne diese bei der Prüfung zu beschädigen.

Ob Lunker in Gußteilen, Dopplungen in Blechen, Korrosionsabträge, Bindefehler in Schweißnähten, Risse in Schmiedeteilen und vieles mehr: die Ultraschallprüfung ist ein wahrer „Allrounder“.

Technischen Fortschritt gibt es natürlich auch in diesem Bereich, und so folgte vor einiger Zeit auch in der Werkstoffprüfung der Einzug von Phased-Array-Prüfgeräten, die man zuvor bereits aus der Medizintechnik kannte. Aber wo liegt eigentlich der Unterschied zwischen konventionellem und Phased-Array-Ultraschall?

Konventioneller Ultraschall (UT)

Im „klassischen“ Ultraschall wird in der Regel mit einem einzelnen sog. Schwinger gearbeitet. Ein Block piezoelektrischer Keramik wird zum Schwingen angeregt und erzeugt Ultraschall-Wellen. Diese laufen durch das zu prüfende Bauteil und treffen dort auf Gegenflächen, Fehler – oder evtl. auf gar nichts. Aus der Art des Antwort-Signales (oder dessen Ausbleiben) kann das Prüfpersonal dann Aussagen über den Zustand des Materials treffen.

Das Ergebnis ist dabei meist ein sog. „A-Bild“, d.h. die Darstellung der Amplitude eines Signals bezogen auf den Schallweg. Oder anders gesagt: wie lange war das Echo unterwegs, und wie stark ist es noch.

Erfahrenes Prüfpersonal kann aus dieser Anzeige auf Fehler im Material schließen, Wanddicken vermessen, Risse aufspüren und vieles mehr. Mit Wegaufnehmern können außerdem bereits auch mit klassischem UT Übersichts-Anzeigen erstellt werden.

Die Einschränkung : In der Regel wird mit dem o.g. einzelnen Schwinger geprüft. Dieser hat eine feste Geometrie und Größe sowie einen festen Einschallwinkel. Wird eine andere Anwendung gebraucht – z.B. eine zweite Abtastung mit einem anderen Einschallwinkel oder einem kleineren Sensor – muss ein neuer Sensor (Prüfkopf) konfiguriert und über das Bauteil bewegt werden.

Phased-Array-Ultraschall (UT-PA)

An dieser Stelle greift der Phased-Array-Ultraschall. Im Sensor – dem Prüfkopf – befindet sich nicht mehr ein großer Schwinger, sondern eine Anordnung (Array) vieler kleiner Einzelschwinger, z.B. 16, 32 oder 64. Diese sind elektrisch und akustisch voneinander getrennt, und können einzeln oder in Gruppen angesteuert werden – simultan oder zeitversetzt (Phase).

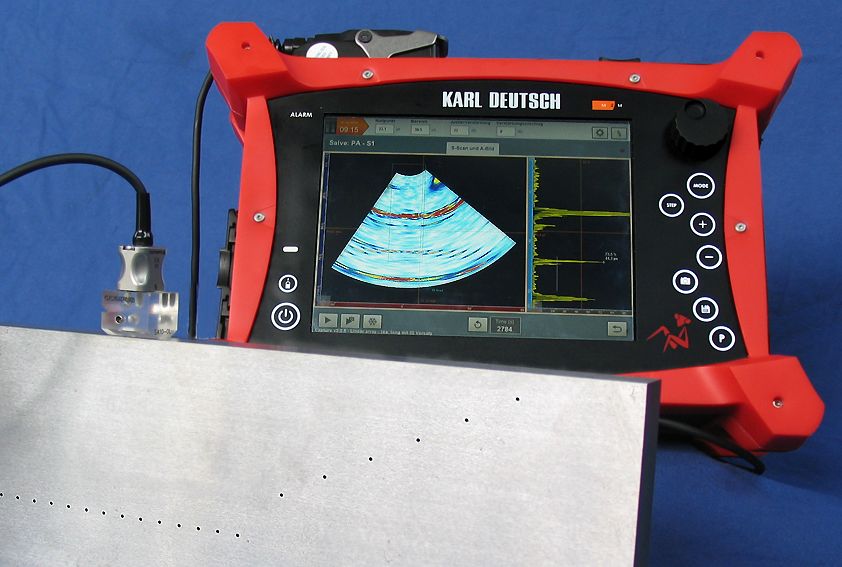

Durch die gezielte Ansteuerung der Elemente kann so z.B. ein virtueller Prüfkopf durch die Anordnung laufen: Erst schalten Element 1-8, dann 2-9, 3-10 usw. – der sog. „Linien-Scan“. Oder die Element erzeugen durch zeitverzögerte Anregung nacheinander unterschiedliche Winkel und „schwenken“ damit durch das Bauteil (Sektor-Scan).

Ein einzelner PA-Prüfkopf kann so die Funktion mehrerer klassischer Prüfköpfe unterschiedlicher Größen und Winkel übernehmen. In Verbindung mit einem Wegaufnehmer / Encoder können mit einem einzigen Prüfdurchlauf (fast) alle relevanten Informationen über ein Bauteil aufgenommen werden und anschauliche Übersichtsbilder angefertigt werden.

Hinzu kommt: alle Prüfdaten bleiben gespeichert. Jeder Punkt einer grafischen Darstellung wie z.B. dem oben gezeigten Sektor-Scan ist ein eigenens A-Bild, und kann im Nachgang betrachtet und ausgewertet werden. Eine umfangreiche Analyse der Daten ist so auch nach abgeschlossener Prüfung möglich.

Wie so oft haben natürlich auch diese Vorteile ihre Kehrseite: Die Prüfausrüstung ist erheblich teurer als konventionelle Geräte, die Einrichtung aufwändiger und die Bedienung erfordert umfangreiches Training und umfassendes Vorwissen.

Der klassische UT und die PA-Prüfung werden daher auf absehbare Zeit beide ihre Berechtigung und Anwendungsgebiete haben und behalten. Phased Array bietet aber bei bestimmten Prüfsituationen schon jetzt die Möglichkeit, „mehr zu sehen“ – und Zeit zu sparen.