Wie funktioniert eigentlich … Ultraschallprüfung?

Bei der Ultraschallprüfung wird Schall zur Analyse von Entfernungen, dem Innenleben und den Eigenschaften von Werkstoffen und Bauteilen eingesetzt. Das klingt abstrakt, aber das hat jeder schon im Alltag gemacht: Das Klopfen gegen eine Wand, um dünne Stellen aufzufinden; das Werfen eines Steines in einen Schacht, um die Tiefe zu bestimmen, oder das Zählen der Sekunden zwischen Blitz und Donner, um die Entfernung zum Gewitter zu berechnen – all das ist nichts anderes als der Einsatz von Schall und Schallechos.

Was aber ist Schall? Alle Stoffe sind aus mehr (Festkörper) oder weniger (Gase oder Flüssigkeiten) dicht gepackten Atomen oder Molekülen zusammengesetzt. Versetzt man diesen einen Impuls, dann „stößt“ jedes Teilchen mit seinen Nachbarn zusammen und übergibt dabei seine Impulsenergie. Dieses Prinzip kann man auch bei den Kugeln eines Billardspiels beobachten. Der Impuls-Effekt breitet sich durch den Stoff aus, und eine Dichteschwankungwandert durch den Körper. Die Teilchen selbst bewegen sich dabei nur um ihre Ruhelage – sie schwingen wieder an ihren Ausgangsort zurück – aber die Energie des Impulses wird durch das ganze Medium weitergeleitet. Eine Schallwelle – also eine periodische Dichteschwankung im Werkstoff – ist entstanden.

Über kurz oder lang trifft die Schallwelle auf ein Hindernis – die Oberfläche des Werkstückes oder einen Materialfehler. Die Welle wird dort als Echo zurückgeworfen (auch hier analog zur Billardkugel, die an der Bande zurückgeworfen wird und weiter über den Tisch rollt) und von einem Empfänger aufgenommen. Im menschlichen Körper ist das das Trommelfell, in der Ultraschallprüfung der Sensor des Prüfkopfes.

Kennt man die Schallgeschwindigkeit, so kann man aus der Dauer der Bewegung des Schalls auf zurückgelegte Entfernungen schließen und z.B. Wand- oder Schichtdicken bestimmen. Hat man eine Referenz (weiß man also, welche Ultraschall-Signale ein fehlerfreies Werkstück liefern sollte) und erhält aber andere Signale, dann kann man dadurch auf Fehler im Bauteil schließen.

Bleiben wir bei unserer Billardkugel: Beim Rollen über den Tisch wird sie langsamer und bleibt schließlich stehen; Ursachen sind Energieverlust an der Bande und Reibung durch das Tischtuch und die Luft. Das gleiche geschieht mit unserer Schallwelle: Bei Reflektionen an Wänden und Hindernissen verliert sie Energie, während des Weges durch das Werkstück streut der Schall am Gefüge (in zufällige Richtungen verteilt) und wird absorbiert (vom Gefüge „geschluckt“). Zusätzlich breitet sich der Schall immer weiter in alle Richtungen aus, die vorhandene Energie verteilt sich auf immer größere Flächen. Wie auch im Alltag wird mit zunehmender Entfernung der Schall immer schwächer wird, verliert sich der Ultraschall im Werkstück nach einer gewissen Zeit und Strecke.

Alle Verluste zusammen bilden die Schallimpedanz – den Schallwiderstand. Bei der Ultraschall-Prüfung werden dadurch die Signale bei langem Schallweg oder starker Schallschwächung immer kleiner, und die Auswertung wird komplizierter.

Ultraschall arbeitet mit Frequenzen außerhalb des menschlichen Hörvermögens – üblicherweise 2-4 MHz, also 2-4 Millionen Schwingungen pro Sekunde (zum Vergleich: Menschen nehmen Schwingungen zwischen 16 und 16.000 Hz wahr). Im menschlichen Körper wird das Senden (durch die Stimmbänder) und das Empfangen (durch das Trommelfell) von Schallwellen arbeitsteilig erledigt. Bei der Ultraschallprüfung gibt es Prüfköpfe, die ebenso arbeitsteilig funktionieren, aber auch solche, die sowohl senden, als auch empfangen.

Realisiert wird dies durch piezoelektrische Kristalle. Legt man an diese einen elektrischen Wechselstrom an, fangen die Kristalle an hochfrequent zu schwingen. Dadurch erzeugt der Prüfkopf Schallwellen, wenn er auf einem Bauteil liegt und angekoppelt wurde. Ankopplung bedeutet, durch ein Koppelmittel (z.B. Wasser, Kleister oder Öl) einen nahtlosen Übergang des Schalls aus dem Prüfkopf in das Werkstück zu ermöglichen. Findet die Schallwelle den Weg zurück zum Kristall, versetzt sie ihn in Schwingung, und dabei erzeugt der Kristall selbst einen elektrischen Strom, der vom Gerät registriert und in ein Messsignal umgewandelt wird. Je stärker dabei der Schall ist, umso stärker die erzeugte Schwingung, und umso stärker das elektrische Signal.

Der Sensor in der UT-Prüfung ist der Prüfkopf. Nach Anwendungsgebiet können verschieden große Prüfköpfe, Frequenzen und Typen verwendet werden. Für sehr kleine Bauteile werden z.B. häufig sog. Miniatur-Prüfköpfe mit einem ca. 10mm großen Schwingerdurchmesser verwendet. Für sehr präzise Messungen wählt man in der Regel hohe Prüffrequenzen (die zu kleineren Ultraschall-Wellenlängen und damit höherer Genauigkeit führen).

Die zuvor dargestellte senkrechte Einschallung (Senkrechtprüfkopf – SPK) ist der simpelste Fall; häufig lässt die Geometrie dies aber nicht zu. Für besonders dünne Bauteile oder die Prüfung im Oberflächenbereich werden Sender-Empfänger-Prüfköpfe (SE-PK, getrennte Sende- und Empfangselemente) verwendet, die die Bereiche unmittelbar unter der Bauteiloberfläche prüfen. Macht die Geometrie eine schräge Einschallung nötig, werden Winkelprüfköpfe (WPK) verwendet, z.B. bei der Nahtprüfung an Schweißnähten.

Blechdickenmessung mit einem Sender-Empfänger-Prüfkopf (rechts).

Winkelprüfköpfe haben eine weitere Besonderheit: Sie arbeiten mit einer anderen Wellenart als Senkrecht- oder SE-Prüfköpfe. Senkrecht- und SE-Prüfköpfe verwenden hauptsächlich Longitudinalwellen, Winkelköpfe dagegen hauptsächlich Transversalwellen. Dabei handelt es sich um unterschiedliche Ausbreitungsarten von Schallwellen in einem Medium. Longitudinalwellen breiten sich in Schwingungsrichtung aus, kommen in allen Medien vor und sind (im selben Material) schneller als Transversalwellen. Einer Longitudinalwelle entspricht in etwa die Bewegung von Menschen beim Schunkeln. Bei Transversalwellen schwingen die Teilchen senkrecht zur Ausbreitungsrichtung der Schallwelle, sie treten nur in Feststoffen auf und sind (im selben Material) langsamer als Longitudinalwellen. Einer Transversalwelle entspricht die Bewegung einer Laola-Welle in einem Fußballstadion.

Ein Vergleich der Größenordnungen der Schallgeschwindigkeiten:

- Luft 330 m/s (Longitudinal)

- Wasser 1480 m/s (Longitudinal)

- Schmiedestahl 5920 m/s (Longitudinal)

- Schmiedestahl 3255 m/s (Transversal)

Erzeugung einer Transversalwelle durch einen Hammerschlag auf die Längsseite es Stabes (unten).

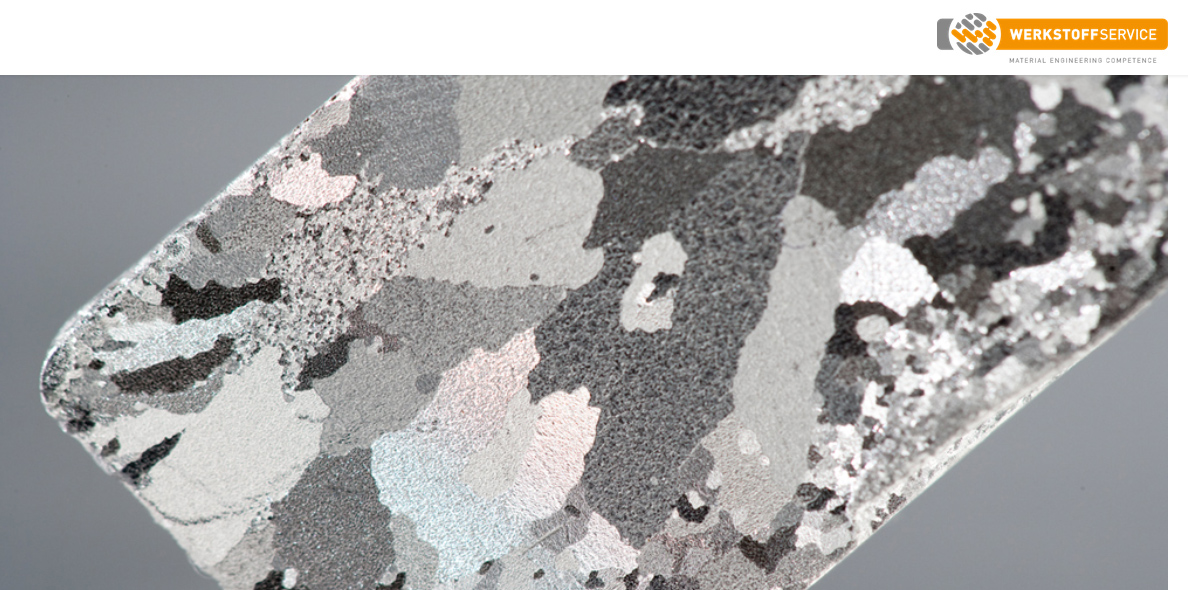

Die eigentliche Signal-Darstellung am Ultraschall-Prüfgerät ähnelt der eines Oszilloskops. Aus der Position des Signales kann die Entfernung zum Reflektor (Wand, Materialfehler, …) abgeleitet werden, aus Form und Größe (und mit Prüferfahrung) auch die Art des Reflektors (Riss, Lunker, …) In vielen Fällen kann ein erfahrener Ultraschallprüfer einen Flankenbindefehler (fehlende Verschweißung) von einer Pore (Gaseinschluß), einem Lunker (Schwindungsholraum durch Abkühlen von Gußteilen) oder von Dross (Ablagerungen im Guß, die zur Oberfläche aufsteigen) unterscheiden. Die folgende Abbildung zeigt einige mögliche Signalformen und –Arten, die bei der Ultraschallprüfung gefunden werden können.

2. Schrägeinschallung mit großem Fehlersignal und üblicherweise sind weder Sendeimpuls noch Rückwandecho sichtbar,

3. Viele Fehlersignale mit geschwächtem Rückwandecho; der Sendeimpuls fehlt auch hier, da Prüfung mit SE-PK,

4. Ein Lunker im Bauteil absorbiert bzw. streut den Schall. Weder Fehler- noch Rückwandecho sichtbar.

Eine 100%ige Aussage – der Fehler ist genau dort und ist exakt so groß – ist mit konventionellem Ultraschall (im Gegensatz zu bildgebenden Verfahren wie z.B. VT oder RT) zwar nicht möglich, in der Praxis kann aber zuverlässig auf wenige Zehntelmillimeter genau gemessen werden.

Wie in allen Verfahren der zerstörungsfreien Prüfung wird auch bei der Ultraschallprüfung anhand von Referenzen geprüft – eine Anzeige wird in Bezug auf bereits bekannte Justiergrößen bewertet. Für eine Wanddickenmessung wird daher im Vorfeld an bekannten Dicken des gleichen Materials justiert, die ähnliche Maße aufweisen wie das Prüfobjekt; für eine Schweißnahtprüfung werden Vergleichskörper verwendet, deren Material, Geometrie und Referenzfehler dem Prüfobjekt ähneln.

Wird auf Fehler geprüft, kennt das Verfahren zwei wesentliche Bewertungsmaßstäbe – DAC und AVG. Bei der DAC-Methode (Distance Amplitude Correction – Korrektur der Amplitude in Abhängigkeit zur Entfernung) wird eine Vergleichskurve am Gerät aufgenommen, die die Ultraschallechos eines Referenzfehlers für verschiedene Schallwege darstellt – z.B. für Schallwege von 20mm, 40mm, 60mm, 80mm und 100mm. Anschließend wird der Prüfgegenstand untersucht, und die dort gefundenen Signale werden unter Beachtung der jeweiligen Reflektortiefe (Entfernung) mit den Referenzechos verglichen.

Die AVG-Methode (Abstand, Verstärkung, Größe) nimmt ebenfalls eine Kurve auf – allerdings rein rechnerisch anhand von physikalischen Gesetzen, die die Veränderung von Signalen in Bezug auf Entfernung und Größe beschreiben. Der Prüfer hat hier weniger zu tun – moderne Geräte machen hier fast die „ganze Arbeit“. Während aber DAC für fast alle Materialien, Prüfköpfe und Geometrien funktioniert, findet man die Anwendung von AVG häufig nur bei „normalen“ Prüfköpfen, Werkstücken aus Stahl und einfachen Geometrien.

Alle Folgeanzeigen werden danach bewertet, ob sie über oder unter dieser Kurve liegen.

Die UT-Prüfung ist ein flexibles Werkzeug der zerstörenden Werkstoffprüfung. Von der Rissprüfung über Schichtdickenmessungen bis hin zu Wanddickenmessungen können viele Prüfaufgaben realisiert werden. Für die Lösung verschiedener Prüfaufgaben kann ein einziges Gerät und ein Satz jeweils passender Prüfköpfe eingesetzt werden. Ein entsprechend ausgerüsteter Prüfer kann schnell auf verschiedene Situationen und Anforderungen reagieren. Durch Verfahren wie die Gruppenstrahler-Prüfung oder TOFD nehmen die Genauigkeit und die Bandbreite der Anwendungsmöglichkeiten der Ultraschallprüfung weiter zu.

Categories TrainingCenter, Zerstörungsfreie Prüfung

weiterlesen

Ich fange direkt mal mit dem teuersten Buch an, denn es ist zugleich ein sehr fachspezifisches.

Ich fange direkt mal mit dem teuersten Buch an, denn es ist zugleich ein sehr fachspezifisches. Fachkunde Metall – Ursprünglich für Auszubildende konzipiert, ist es heute eher ein Buch, das sich an angehende Techniker und Meister richtet. Ausreichende Kenntnisse der Metall-Grundbegriffe werden beim Lesen zwingend vorausgesetzt. Sind diese vorhanden, sind auch die zahlreichen Grafiken und Abbildungen sehr gut verständlich.

Fachkunde Metall – Ursprünglich für Auszubildende konzipiert, ist es heute eher ein Buch, das sich an angehende Techniker und Meister richtet. Ausreichende Kenntnisse der Metall-Grundbegriffe werden beim Lesen zwingend vorausgesetzt. Sind diese vorhanden, sind auch die zahlreichen Grafiken und Abbildungen sehr gut verständlich. Nach der Lektüre dieses Buches ist man garantiert kein „Dummie“ mehr – klar strukturiert und anschaulich geschrieben. Empfehlenswert ist das Buch insbesondere für Schnell- und Quereinsteiger, weil es viele Grundlagen, die man sich im „normalen Berufsleben“ kaum zu fragen traut, ausführlich erklärt.

Nach der Lektüre dieses Buches ist man garantiert kein „Dummie“ mehr – klar strukturiert und anschaulich geschrieben. Empfehlenswert ist das Buch insbesondere für Schnell- und Quereinsteiger, weil es viele Grundlagen, die man sich im „normalen Berufsleben“ kaum zu fragen traut, ausführlich erklärt. Wärmebehandlung des Stahls – Das Buch überzeugt mich durch seine zahlreichen Abbildungen, die das komplexe Thema Wärmebehandlung erst so richtig begreifbar machen. Obwohl nur in schwarz/weiß (ich kenne nur die Auflage 2006)– und nicht so bunt wie manch anderes Buch, sind es gerade diese Grafiken dieses Buches, die sich in meinem Gedächtnis festgesetzt haben. Hinzu kommt ein klarer und sachlicher und eher nüchterner Sprachstil.

Wärmebehandlung des Stahls – Das Buch überzeugt mich durch seine zahlreichen Abbildungen, die das komplexe Thema Wärmebehandlung erst so richtig begreifbar machen. Obwohl nur in schwarz/weiß (ich kenne nur die Auflage 2006)– und nicht so bunt wie manch anderes Buch, sind es gerade diese Grafiken dieses Buches, die sich in meinem Gedächtnis festgesetzt haben. Hinzu kommt ein klarer und sachlicher und eher nüchterner Sprachstil. Dieses Buch ist zugegebenermaßen eher ein Nachschlagebuch, als denn eine spannende Lektüre – aber als solches eine sichere Bank. In der älteren Ausgabe bestand fast noch die Hälfte des Buches aus dem Tabellenteil, in wie weit sich das in der neuen Ausgabe geändert hat, kann ich gar nicht sagen?!?

Dieses Buch ist zugegebenermaßen eher ein Nachschlagebuch, als denn eine spannende Lektüre – aber als solches eine sichere Bank. In der älteren Ausgabe bestand fast noch die Hälfte des Buches aus dem Tabellenteil, in wie weit sich das in der neuen Ausgabe geändert hat, kann ich gar nicht sagen?!? Werkstofftechnik: Werkstoffe – Eigenschaften – Prüfung – Anwendung(Autor: Seidel, Hahn) Dieses Buch ist unbestritten einer der Klassiker der Szene und das meiner Meinung nach auch zu Recht. Mit den lernzielorientierten Tests, die jedem Kapitel angefügt sind, gibt es eine ideale (Selbst-)Kontrolle.

Werkstofftechnik: Werkstoffe – Eigenschaften – Prüfung – Anwendung(Autor: Seidel, Hahn) Dieses Buch ist unbestritten einer der Klassiker der Szene und das meiner Meinung nach auch zu Recht. Mit den lernzielorientierten Tests, die jedem Kapitel angefügt sind, gibt es eine ideale (Selbst-)Kontrolle. Aufgabensammlung Werkstoffkunde (Autoren: Weißbach, Dahms) – Kein Fachbuch im „normalen“ Sinn, sondern ein reines Übungsbuch für diejenigen, die sich gern selber quälen oder vor Prüfungen einfach auf „Nummer sicher“ gehen wollen. Das Buch richtet sich allerdings hauptsächlich an Studenten und angehende Techniker.

Aufgabensammlung Werkstoffkunde (Autoren: Weißbach, Dahms) – Kein Fachbuch im „normalen“ Sinn, sondern ein reines Übungsbuch für diejenigen, die sich gern selber quälen oder vor Prüfungen einfach auf „Nummer sicher“ gehen wollen. Das Buch richtet sich allerdings hauptsächlich an Studenten und angehende Techniker. Industrielle Fertigung. Fertigungsverfahren (Autor: Dietmar Schmid) Wie der Titel schon andeutet, ein Buch das sich besonders auf den Entstehungsprozess von Bauteilen bezieht und aus dieser Perspektive die Fertigungsverfahren beschreibt und begründet. Es ist Interessant und sehr spannend geschrieben, beleuchtet aber nur ein Teilaspekt der meisten allgemeinen Metallberufe.

Industrielle Fertigung. Fertigungsverfahren (Autor: Dietmar Schmid) Wie der Titel schon andeutet, ein Buch das sich besonders auf den Entstehungsprozess von Bauteilen bezieht und aus dieser Perspektive die Fertigungsverfahren beschreibt und begründet. Es ist Interessant und sehr spannend geschrieben, beleuchtet aber nur ein Teilaspekt der meisten allgemeinen Metallberufe. Werkstofftechnik Maschinenbau: Theoretische Grundlagen und praktische Anwendungen (Autoren: Drube, Kammer, Läpple, Wittke) Manche schwören auf dieses Buch – denn sie kommen mit seiner Strukturierung und dem Aufbau sehr gut zurecht. Es ist nicht nur etwas für Studenten an der FH / Uni, sondern auch für angehende Werkstoffprüfer eine interessante und wichtige Informationsquelle. Manchmal kommt es etwas trocken und theoretisch daher, ist aber dafür sehr ausführlich und umfassend. Ideal ist es auch zum Selbststudium und zur Prüfungsvorbereitung (auch für Ausbilder & Dozenten) geeignet.

Werkstofftechnik Maschinenbau: Theoretische Grundlagen und praktische Anwendungen (Autoren: Drube, Kammer, Läpple, Wittke) Manche schwören auf dieses Buch – denn sie kommen mit seiner Strukturierung und dem Aufbau sehr gut zurecht. Es ist nicht nur etwas für Studenten an der FH / Uni, sondern auch für angehende Werkstoffprüfer eine interessante und wichtige Informationsquelle. Manchmal kommt es etwas trocken und theoretisch daher, ist aber dafür sehr ausführlich und umfassend. Ideal ist es auch zum Selbststudium und zur Prüfungsvorbereitung (auch für Ausbilder & Dozenten) geeignet. Grundlagen der Werkstofftechnik (Autoren: Riehle, Simmchen) Mit fast 60 Euro eines der teuren Bücher in der Liste. Eine der Stärken des Buches ist, das sehr genau und präzise auf die Werkstoffprüfungsverfahren eingegangen wird. Das ist für Materialprüfer und Werkstofftechniker sicher sehr interessant. Alle anderen Themen kommen zwar nicht zu kurz, stehen aber nicht so sehr im Fokus. Daher ist hier das Preis–Leistungs-Verhältnis zu bedenken.

Grundlagen der Werkstofftechnik (Autoren: Riehle, Simmchen) Mit fast 60 Euro eines der teuren Bücher in der Liste. Eine der Stärken des Buches ist, das sehr genau und präzise auf die Werkstoffprüfungsverfahren eingegangen wird. Das ist für Materialprüfer und Werkstofftechniker sicher sehr interessant. Alle anderen Themen kommen zwar nicht zu kurz, stehen aber nicht so sehr im Fokus. Daher ist hier das Preis–Leistungs-Verhältnis zu bedenken. Was man hin und wieder mal braucht und dann meist nie zur Hand hat, ist ein gutes Wörterbuch für Techniker – in diesem Fall für „Metaller“. Und damit sind bei diesem Buch nicht nur die Ingenieure des Fachs gemeint.

Was man hin und wieder mal braucht und dann meist nie zur Hand hat, ist ein gutes Wörterbuch für Techniker – in diesem Fall für „Metaller“. Und damit sind bei diesem Buch nicht nur die Ingenieure des Fachs gemeint. Vorbereiten auf Ausbildung und Beruf Ein Buch für all jene, die noch ganz am Anfang stehen oder erst noch austesten, ob ihnen das Berufsfeld überhaupt zusagt.

Vorbereiten auf Ausbildung und Beruf Ein Buch für all jene, die noch ganz am Anfang stehen oder erst noch austesten, ob ihnen das Berufsfeld überhaupt zusagt. Ein „Klassiker“ und anerkannte Basis des Berufsfeldes: Der Stahlschlüssel.

Ein „Klassiker“ und anerkannte Basis des Berufsfeldes: Der Stahlschlüssel. Ebenfalls ein Klassiker und bei den Rezensionen stets hoch gelobt: Das Tabellenbuch Metall (mit Formelsammlung / Broschiert / Autor: Ullrich Fischer). Ähnlich dem Stahlschlüssel ist es vollgepackt mit Formeln, erweitert um Kurzerklärungen und dient somit dem schnellen Auffinden von Infos die man zum arbeiten braucht. Somit ideal für Auszubildende und all jene die in beruflichen Praxis schnell Informationen recherchieren müssen.

Ebenfalls ein Klassiker und bei den Rezensionen stets hoch gelobt: Das Tabellenbuch Metall (mit Formelsammlung / Broschiert / Autor: Ullrich Fischer). Ähnlich dem Stahlschlüssel ist es vollgepackt mit Formeln, erweitert um Kurzerklärungen und dient somit dem schnellen Auffinden von Infos die man zum arbeiten braucht. Somit ideal für Auszubildende und all jene die in beruflichen Praxis schnell Informationen recherchieren müssen. Abschließend und sicherheitshalber gebe ich noch den folgenden Hinweis: Die Liste spiegelt mein subjektives Empfinden wieder und beruht auf persönlichen Eindrücken.

Abschließend und sicherheitshalber gebe ich noch den folgenden Hinweis: Die Liste spiegelt mein subjektives Empfinden wieder und beruht auf persönlichen Eindrücken.

Da sind zum einen die Klassiker: das Periodensystem der Elemente (PSE). Nützlich bei der Spektrometrie. Möchte man irgendetwas über ein chemisches Element wissen, so zum Beispiel die Nachweisfähigkeit oder die chemischen Eigenschaften, so macht man mit den meisten PSE Apps nichts falsch. Ich benutze die Merck PSE App, denn die bietet praktischerweise zusätzlich noch einen Molmasserechner. Zudem bietet sie noch eine Menge weiterer „Spielereien“, wie Informationen über die Entdecker und die Geschichte des jeweiligen Elements, dazu noch Bilder und eine wirklich gute Kategorisierungs- und Suchfunktion. Bei alledem noch eine sehr „fluffige“ und spielerische Bedienung, dank der es Spaß macht, auch außerhalb der Arbeitszeit reinzuschauen. Damit ist die Merck PSE App eine der besten auf ihrem Gebiet und dazu noch kostenlos. Gibt es sowohl für Apple- als auch Android-Geräte.

Da sind zum einen die Klassiker: das Periodensystem der Elemente (PSE). Nützlich bei der Spektrometrie. Möchte man irgendetwas über ein chemisches Element wissen, so zum Beispiel die Nachweisfähigkeit oder die chemischen Eigenschaften, so macht man mit den meisten PSE Apps nichts falsch. Ich benutze die Merck PSE App, denn die bietet praktischerweise zusätzlich noch einen Molmasserechner. Zudem bietet sie noch eine Menge weiterer „Spielereien“, wie Informationen über die Entdecker und die Geschichte des jeweiligen Elements, dazu noch Bilder und eine wirklich gute Kategorisierungs- und Suchfunktion. Bei alledem noch eine sehr „fluffige“ und spielerische Bedienung, dank der es Spaß macht, auch außerhalb der Arbeitszeit reinzuschauen. Damit ist die Merck PSE App eine der besten auf ihrem Gebiet und dazu noch kostenlos. Gibt es sowohl für Apple- als auch Android-Geräte. Ähnlich komfortabel in der Bedienung und auch optisch ein Highlight: der Stahlberater von Abrams. Leider nur für die vom Unternehmen angebotenen Stähle. Aber man erfährt so Manches über deren Eigenschaften, wie zum Beispiel die Korrosionsbeständigkeit, Zugfestigkeit oder die Zusammensetzung. Vorhanden im AppStore als auch Android Market.

Ähnlich komfortabel in der Bedienung und auch optisch ein Highlight: der Stahlberater von Abrams. Leider nur für die vom Unternehmen angebotenen Stähle. Aber man erfährt so Manches über deren Eigenschaften, wie zum Beispiel die Korrosionsbeständigkeit, Zugfestigkeit oder die Zusammensetzung. Vorhanden im AppStore als auch Android Market. Nach demselben Schema funktioniert auch die Klöckner Mobile App. Mit einem Härtevergleich nach Vikers, Brinell und Rockwell ist man hier schnell zur Hand und auch der Material/Rohr-Rechner, sowie der Aluminium-Rechner sind nützliche Inhalte dieser App. Optisch nicht ganz so spannend, aber dafür kostenlos und informativ. Diese App gibt es sowohl für Apple als auch für Android Market. Das sind zwei Apps, die man für die Werkstoffkunde ganz gut gebrauchen kann.

Nach demselben Schema funktioniert auch die Klöckner Mobile App. Mit einem Härtevergleich nach Vikers, Brinell und Rockwell ist man hier schnell zur Hand und auch der Material/Rohr-Rechner, sowie der Aluminium-Rechner sind nützliche Inhalte dieser App. Optisch nicht ganz so spannend, aber dafür kostenlos und informativ. Diese App gibt es sowohl für Apple als auch für Android Market. Das sind zwei Apps, die man für die Werkstoffkunde ganz gut gebrauchen kann.

Eine ganz witzige Spielerei sind die verschiedenen Metall-Detektoren, die es am Markt so gibt. Ich habe die AppMetaldetektor von Smart Tools im Gebrauch. Die zeigt zwar nur an, dass irgendwo Metall ist, aber es gab schon in einigen Situationen erstaunte Gesichter, wenn man auf einer Baustelle mit dem Handy eine „Goldader“ gefunden hat. Gibt es im Android Market – Vergleichbares auch im App Store allerdings nur für iPhone, Besitzer eines iPads müssen 0,79€ zahlen.

Eine ganz witzige Spielerei sind die verschiedenen Metall-Detektoren, die es am Markt so gibt. Ich habe die AppMetaldetektor von Smart Tools im Gebrauch. Die zeigt zwar nur an, dass irgendwo Metall ist, aber es gab schon in einigen Situationen erstaunte Gesichter, wenn man auf einer Baustelle mit dem Handy eine „Goldader“ gefunden hat. Gibt es im Android Market – Vergleichbares auch im App Store allerdings nur für iPhone, Besitzer eines iPads müssen 0,79€ zahlen. Eine meiner persönlichen Favoriten: Die App AK MiniLabor 11. Eine App, die sich auf sehr unterhaltsame Weise dem Periodensystem der Elemente und einer gewissen Basis-Chemie nähert. Mit einigen Geschicklichkeits- und Wissensspielen werden hier die Grundlagen in dem Bereich vermittelt. Diese App deckt das nötige Spektro-Wissen vollkommen ab.

Eine meiner persönlichen Favoriten: Die App AK MiniLabor 11. Eine App, die sich auf sehr unterhaltsame Weise dem Periodensystem der Elemente und einer gewissen Basis-Chemie nähert. Mit einigen Geschicklichkeits- und Wissensspielen werden hier die Grundlagen in dem Bereich vermittelt. Diese App deckt das nötige Spektro-Wissen vollkommen ab. Eine App die ich bisher nicht ausprobiert habe, weil es mir dazu noch zu wenige aussagekräftige Bewertungen gibt, ist die Katmin Strahlenschutz App … Hat die schon jemand ausprobiert?! Ist sie zuverlässig und genau?

Eine App die ich bisher nicht ausprobiert habe, weil es mir dazu noch zu wenige aussagekräftige Bewertungen gibt, ist die Katmin Strahlenschutz App … Hat die schon jemand ausprobiert?! Ist sie zuverlässig und genau?

Hallo Thomas,

Hallo Thomas, In dieser kostenlosen Variante eine sehr gute App für viele grundlegende Kennzahlen der Ultraschallprüfung. Für alle, die häufiger prüfen und eine schnelle Aussage oder Überprüfung Ihres UT Gerätes brauchen, ist diese App genau das Richtige. Auch als Lernunterstützung gut zu gebrauchen, sofern man berücksichtigt, das alle Werte im normalen Toleranzbereich (+/- 50m bei der Schallgeschwindigkeit) zu interpretieren sind.

In dieser kostenlosen Variante eine sehr gute App für viele grundlegende Kennzahlen der Ultraschallprüfung. Für alle, die häufiger prüfen und eine schnelle Aussage oder Überprüfung Ihres UT Gerätes brauchen, ist diese App genau das Richtige. Auch als Lernunterstützung gut zu gebrauchen, sofern man berücksichtigt, das alle Werte im normalen Toleranzbereich (+/- 50m bei der Schallgeschwindigkeit) zu interpretieren sind.