Schwingbruch – Anbaukonsole

Schwingbruch – Anbaukonsole

1) Sachverhalt

Die Anbaukonsole einer Drehmomentstütze einer Regionalbahn ist im Betrieb nach 16 Jahren gebrochen (Abb. 1), die übliche Lebensdauer liegt hier bei 30 Jahren. Hierbei kann die Drehmomentstütze im schlimmsten Fall während der Fahrt ins Gleisbett fallen und so zu einer Entgleisung führen, was glücklicherweise nicht passiert ist.

Abb. 1: Gebrochene Anbaukonsole einer Drehmomentstütze

2) Werkstoff und Einsatzbedingungen

Die Drehmomentstütze dient der Abstützung der Drehmomente von Motor und Bremse an den Drehgestellrahmen. Die Anbaukonsole war dabei als Schweißkonstruktion mit Doppelkehlnähten beidseitig an den Rahmen angeschweißt und wurde aus dem Werkstoff S355 ausgeführt.

3) Schadensanalyse

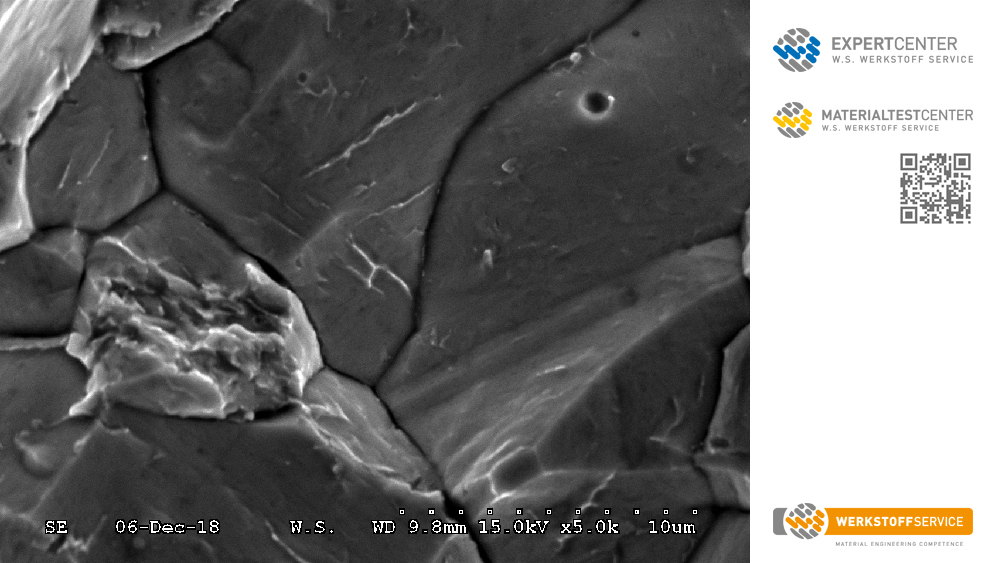

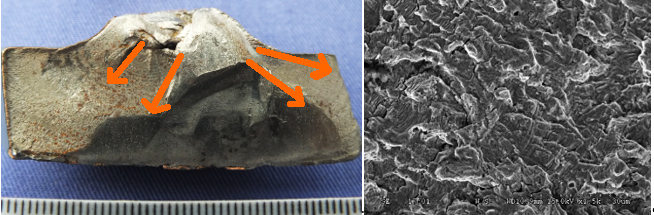

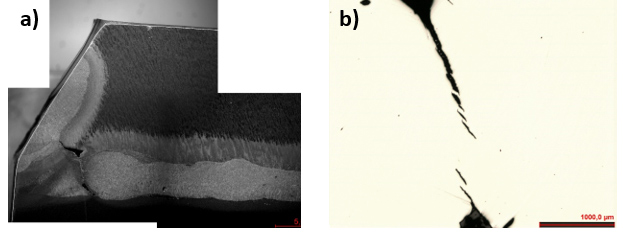

Bei der Schadensanalyse standen zum einen lichtmikroskopische Untersuchungen der Schweißverbindung sowie die rasterelektronenmikroskopische Beurteilung der Bruchfläche im Vordergrund. Hierbei zeigte sich, dass die Konsolen alle in Form eines Ermüdungsbruches versagt haben, ausgehend von der Schweißverbindung (Abb. 2).

Abb. 2: Makroskopische Darstellung der Bruchfläche mit deutlichen Rastlinien (Abb. 2a) Schwingstreifen zeigen die Art des Bruches und die Richtung des Bruchverlaufs an (Abb. 2b).

Abb. 2: Makroskopische Darstellung der Bruchfläche mit deutlichen Rastlinien (Abb. 2a) Schwingstreifen zeigen die Art des Bruches und die Richtung des Bruchverlaufs an (Abb. 2b).

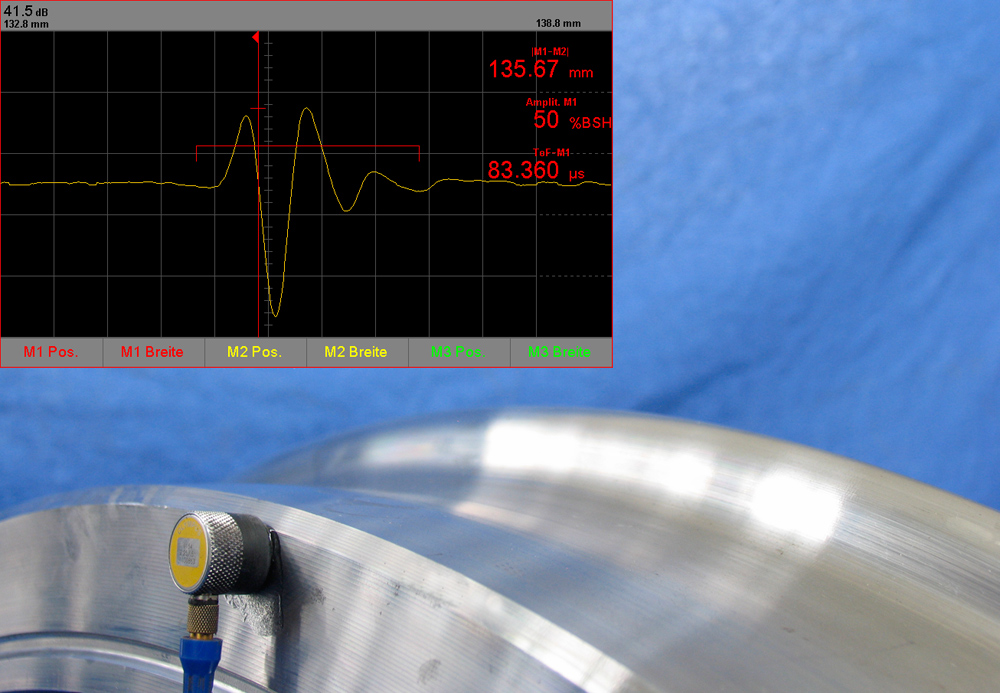

Die Schweißverbindung ist eine nicht voll durchgeschweißte Doppelkehlnaht, an der sich an den nicht angebundenen Stellen der Blechverbindung Ermüdungsrisse aufgrund erhöhter Kerbwirkung gebildet haben. Die metallographische Untersuchung der Gegenseite, die nicht gebrochen ist, zeigt bereits Ermüdungsanrisse in der Schweißverbindung (Abb. 3).

Abb. 3: Mikroschliff längs durch die nicht gebrochene Gegenseite (Abb. 3a). Ermüdungsanrisse ausgehend vom vorhandenen Hohlraum (Abb. 3b).

Abb. 3: Mikroschliff längs durch die nicht gebrochene Gegenseite (Abb. 3a). Ermüdungsanrisse ausgehend vom vorhandenen Hohlraum (Abb. 3b).

4) Schlussfolgerungen

Die Ausführung der Schweißkonstruktion als nicht vollständig durchgeschweißte Variante ist im Hinblick auf eine dynamische Beanspruchung nicht optimal. Dies kann, wenn wie im vorliegenden Fall die inneren Hohlräume entsprechend geometrisch ausgebildet sind, ein Ermüdungsriss ausgehend von diesen inneren Kerben zum Bauteilversagen führen.

Die internationale Norm DIN EN 15085-3, die die Konstruktionsvorgaben für geschweißte Bauteile an Schienenfahrzeugen regelt, empfiehlt bei dynamisch belasteten Bauteilen die Schweißverbindungen, wenn nicht vermeidbar als voll durchgeschweißte Variante auszuführen, um innere Kerben zu vermeiden (Abb. 4).

Abb. 4: Abhilfemaßnahme durch Änderung der Schweißkonstruktion im Hinblick auf eine dynamische Ermüdungsbeanspruchung.

Abb. 4: Abhilfemaßnahme durch Änderung der Schweißkonstruktion im Hinblick auf eine dynamische Ermüdungsbeanspruchung.

Möglichkeiten zur Verringerung der Schweißnahtgüteklasse führen gleichzeitig zu einer Verbesserung im Ermüdungsverhalten

Schon gewusst?

Kennen Sie das W.S. Spezial Seminar (SemSNB): Prüfung und Bewertung von Schweißnähten?

– Schädigungsmechanismen in Schweißkonstruktionen kennen, Schweißnähte korrekt bewerten, Qualität von Schweißnähten optimieren – In dem Seminar wird folgendes vermittelt:

- Kenntnisse über die wesentlichsten Verfahrensprinzipien beim Schweißen

- Wissen über die maßgeblichen werkstofftechnischen Prinzipien beim Schweißen

- Überblick über die werkstofftechnischen Ursachen von Schweißnahtfehler und deren Wirkung auf die Schweißkonstruktion

- Werkstofftechnische Kompetenzen zur Fehlervermeidung beim Schweißen

- Regeln für prüftechnische Vorgehensweisen bei der Schweißnahtbewertung

- Überblick über relevante Normen für die Bewertung der Qualität von Schweißnähten

Weitere Informationen zum Seminar SemSNB fínden Sie unter:

http://www.werkstoff-service.de/trainingcenter/kurse-und-seminare-buchen/ws-spezial-seminare/kursdetails/list/semsnb/

Die Experten des akkreditierten Prüflabors (ISO/IEC 17025) unseres W.S. MaterialtestCenters unterstützen Sie unter andrem mit mechanisch-technologischen und zerstörungsfreien Prüfungen von Schweißnähten, sowie Schweißverfahrensprüfung, Schweißerprüfung. Mehr darüber erfahren Sie unter diesem Link.

Categories Fallbeispiele

weiterlesen