Neue Formgedächtnislegierung mit hoher Temperaturspanne

Forscher haben eine neue Formgedächtnislegierung entwickelt die im sich im Temperaturbereich zwischen -263°C und +200°C Celsius reversibel verformen lässt

Categories Allgemein

weiterlesenForscher haben eine neue Formgedächtnislegierung entwickelt die im sich im Temperaturbereich zwischen -263°C und +200°C Celsius reversibel verformen lässt

Categories Allgemein

weiterlesenEs ist zwar kaum bekannt, aber nicht nur sprachlich gibt es zwischen einer Weiterbildung und einer Fortbildung einen kleinen, aber manchmal gravierenden Unterschied.

Categories Allgemein, TrainingCenter

weiterlesen

Professor Harald Lesch im Terra-X Video „Schwarze Linien im Licht“

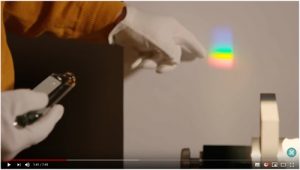

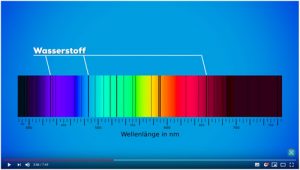

Respekt: Harald Lesch erklärt (fast) so gut wie unsere Dozenten 😉 und in dem Terra-X Video erläutert er, wie Strahlung, Wellenlänge, Energie + Masse mit den Atomen & Molekülen und das alles zusammen mit dem Licht zu tun hat. Also die Grundlagen der Spektrometrie.

Zugegeben: Am Anfang eines Spektrometrie Kurses klingt das alles noch ein bisschen theoretisch und verwirrend, aber spätestens wenn man wie der Professor kleine Experimente durchführt, „begreift“ man das Thema ziemlich schnell. Und genauso handhaben wir das auch in unserem Spektrometrie (SPE) Kurs.

Also, auch wenn es einem am Anfang eines OES- und RFA Spektrometriekurses wegen chemischer Grundlagen, physikalischer Gesetze und Periodensystem der Elemente alles wie „Astro-Quanten-Physik“ vorkommt; keine Sorge: Das ist alles nicht so schlimm. Spätestens wenn man selbst zu den Geräten greift, klärt sich das alles auf.

P.S.: Zwar ist das Video vorrangig auf die Astronomie ausgelegt, aber wenn man das Wort „Materie“ gegen „Metall“ tauscht, ist man den Inhalten unseres SPE Kurses schon ganz nahe. Zum ZDF Terra-X® „Lesch&Co“ YouTube Video: https://youtu.be/imTFizzJ3P8

Falls mehr Interesse zum Thema Spektrometrie & Werkstofftechnik an Metallen besteht, die Termine unserer nächsten SPE Kurse finden Sie hier:

https://www.werkstoff-service.de/trainingcenter/kurse-und-seminare-buchen/kurse-werkstoffpruefung/kursdetails/list/spe/

Bild: Spektrometrie Grundlagen mit Harald Lesch

Bild: Spektrometrie Grundlagen mit Harald Lesch

Bild: Spektrometrie Grundlagen mit Harald Lesch

Bild: Spektrometrie Grundlagen mit Harald Lesch

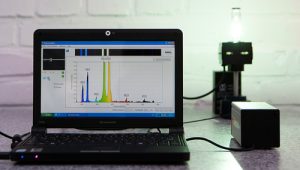

Bild: Übungen im SPE Kurs

Bild: Übungen im SPE Kurs

Bild: SPE Kurs beim Werkstoff Service in Essen

Bild: SPE Kurs beim Werkstoff Service in Essen

Categories Allgemein, TrainingCenter, Werkstoffprüfung, Werkstofftechnik

weiterlesen

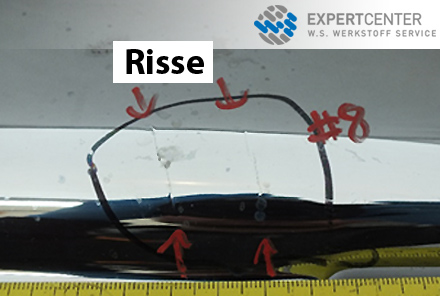

Eine Armatur aus einer Hotelanlage ist durch eine Leckage, die zu einem Wasserschaden führte, ausgefallen.

Bei dem eingesetzten Werkstoff handelt es sich um eine gegossene Messinglegierung vom

Typ CuZn39Pb1Al-C (CC754S) nach DIN EN 1982.

Diese Armatur ist bereits nach einer Einsatzdauer von zehn Monaten in einem Hotelzimmer aufgrund des Wasseraustrittes durch Risse an der Unterseite des Armaturenkörpers (Abb. 1) ausgefallen.

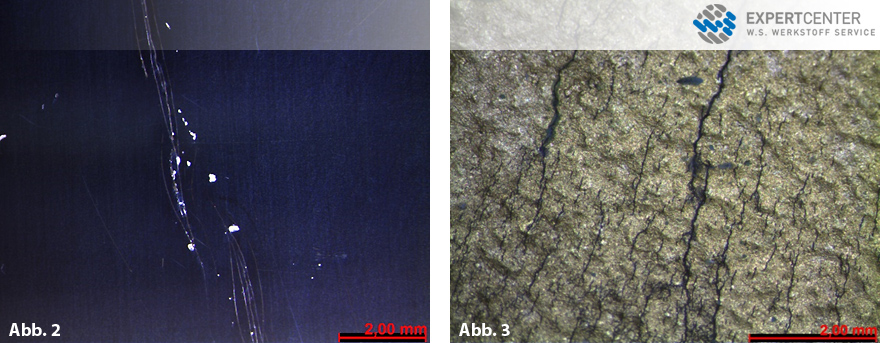

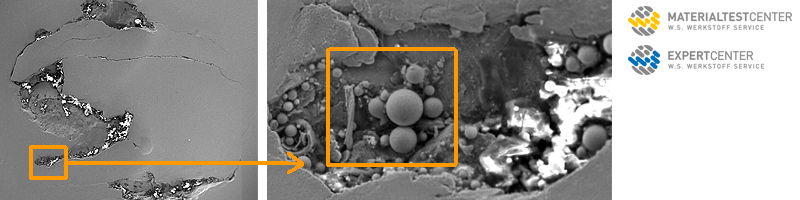

Die makroskopische Begutachtung der Rissbildung zeigt wenige, aber gut sichtbare Risse an der Außenseite des Armaturenkörpers (Abb. 2), an denen sich teilweise grünlich-weiße Korrosionsprodukte abgesetzt haben. Auf der wasserberührten Innenseite des Körpers finden sich dagegen eine Vielzahl an sehr feinen, aber auch mehrere größere Risse (Abb. 3).

Eine Härteprüfung des Armaturenkörpers zeigt eine Härte von 120 HB. Diese Härte ist, wenn man als Vergleich geschmiedete Messingbauteile für den Trinkwassereinsatz heranzieht, sehr hoch. Allerdings existieren normativ für Gussbauteile keine Anforderungen an die Maximalhärte.

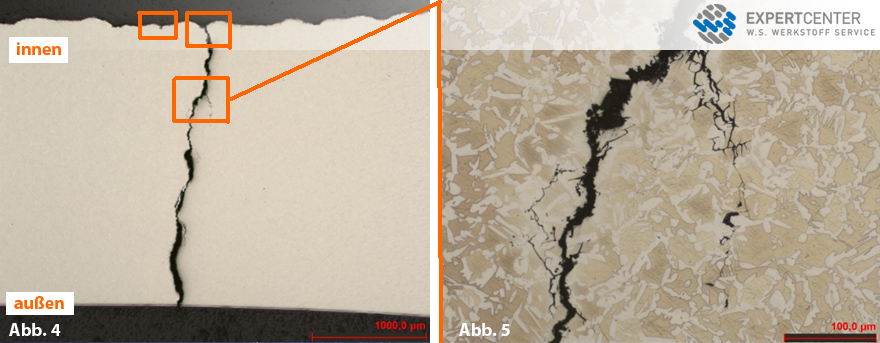

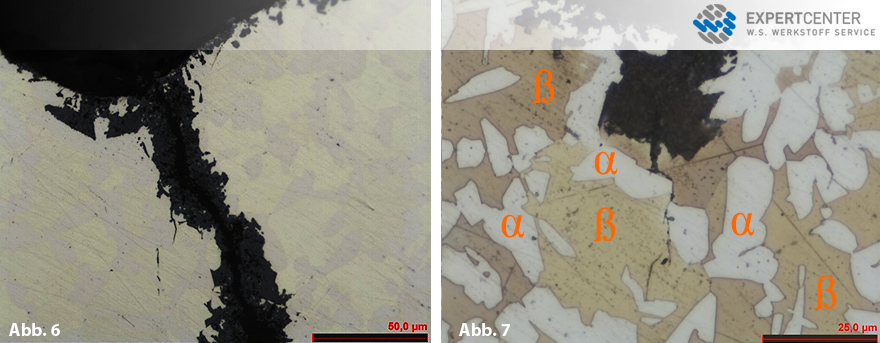

Die metallographische Analyse des Gefüges im Bereich der Rissbildung zeigt, dass die Risse bis auf wenige Verzweigungen geradlinig durch die Bauteilwand von Innen nach Außen gewachsen sind (Abb. 4 bis Abb. 6). Das Gefüge stellt sich als typisches α– / β– Gefüge dar, wobei der dominierende Anteil auf die β -Phase fällt, welche sich als zusammenhängende Phase ausgebildet hat. Der Riss verläuft fast ausschließlich durch diese dunkler erscheinende β -Phase des Gefüges. Im Startbereich des Risses und an anderen Stellen an der Innenwand ist eine selektive Korrosion der β -Phase zu finden, von welcher aus Risse initiiert werden (Abb. 7).

Der hier vorliegende Schadensmechanismus, der für die Leckagen verantwortlich ist, ist eine Rissbildung durch Spannungsrisskorrosion, initiiert durch eine lokale Entzinkung an der wasserberührten inneren Armaturenwand.

Schadensursächlich ist hierbei eine Kombination aus mehreren verschiedenen Faktoren, die ungünstig zusammenwirken. Das Trinkwasser als korrosionsauslösende Komponente ist im System immer vorhanden, hier kommt es unter ungünstigen Bedingungen zur initialen Korrosion. Ein weiterer Faktor ist der Werkstoff, der eine entsprechende Empfindlichkeit aufweisen muss. Schlussendlich müssen Zugspannungen, entweder als extern aufgebrachte Betriebsspannungen oder als intrinsische Eigenspannungen, vorliegen, um eine Rissbildung auszulösen.

Im vorliegenden Fall sind das „ungünstige“ Gefüge, eine zusammenhängende Matrix aus empfindlicher β -Phase mit eingelagerten Inseln aus α -Phase, und durch die Prozessbedingungen beim Guss entstandenen Zugeigenspannungen vorwiegend verantwortlich für die Spannungsrisskorrosion (SpRK).

Übrigens:

Bei weiteren Fragen zu ähnlich gelagerten Fällen helfen unsere Fachleute des ExpertCenters unseres akkreditierten Prüflabors (Metall) gern weiter. Zu den Internetseiten des Materialtest– und ExpertCenters.

Kennen Sie schon die W.S. Spezial Seminare des Werkstoff Service für Fach- und Führungskräfte der Werkstofftechnik? Von Messunsicherheiten bis hin zur technischen Schadensanalyse (Korrosion) behandeln wir darin spannende Themen der Werkstofftechnik, Werkstoffprüfung und zerstörungsfreien Prüfung.

Categories Fallbeispiele

weiterlesenEin Frage, die uns häufiger im Zusammenhang mit der Schweißnahtbewertung gestellt wird, lautet: „Was sind eigentlich genau die Unterschiede zwischen dem Kurs SNB und dem Seminar SNB“?

Die zunächst augenscheinlichsten Unterschiede betreffen die zeitliche Länge und die Adressaten des Themas. Der Kurs SNB dauert fünf Tage und schließt mit einer Prüfung ab. Dagegen ist das Seminar mit zwei Tagen nicht nur deutlich kürzer, und ohne eine Überprüfung des erworbenen Wissens endet. Zudem gibt es im Seminar Schweißnahtbewertung (kurz: SemSNB) keine praktischen Übungen an Schweißnähten. Das Seminar ist also eher eine technisch-akademische Angelegenheit. Daraus ergeben sich auch die unterschiedlichen Zielgruppen für den Kurs und das Seminar. Während der Kurs (kurz: SNB) in die Qualifizierung zur Fachkraft für Materialprüfung (Metalltechnik) eingebettet ist, und somit ein Teil einer praktischen Aus- und Weiterbildung ist, baut das Seminar auf einer gewissen Erfahrung und Vorbildung (entweder aus dem Studium oder einer abgeschlossenen Berufsausbildung in der Werkstofftechnik) auf. Dementsprechend werden im Seminar die Grundlagen des Schweißens eher nur kurz behandelt.

Inhaltliche Unterschiede

Im Kurs nimmt die Aufnahme und Bewertung von Kennzahlen, sowie welche Methoden sich praktisch für eine Überprüfung der Schweißnaht eignen, einen breiten Raum ein. In Theorie und Praxis wird innerhalb einer Woche gezeigt, welche Schweißverfahren es gibt, welche Effekte und Schädigungen im Material auftreten können, welche Prüfverfahren es gibt – und wo deren Möglichkeiten und Grenzen liegen. Ziel ist es. die Schweißnaht als „gut“, oder „nicht gut“ einzuordnen. Das ist auch ein Teil des Seminars, wobei im SemSNB darüber hinaus noch die möglichen Ursachen eines „Nicht GUT“ plus die Vermeidung von künftigen gleichartigen Fehlern im Sinne von Produktions- und Prozessabläufen – eine wichtige Rolle spielen. Hierzu werden ausführlich die werkstofftechnischen Ursachen, Wechselwirkungen und künftige Vermeidung der Fehlerursachen beleuchtet. Auch die Optimierung von Schweißprozessen und die intensive Beschäftigung und Auslegung der Normen spielen im Seminar eine weitaus größere Rolle als im Kurs.

Fazit

Für Schweißer, Produktionsmitarbeiter und „Allrounder“ im Betrieb empfehlen wir den 5-tägigen SNB. Vor allem dann wenn es bisher keine gezielte Schulung zum Thema Schweißen gab.

Für Konstrukteure, Ingenieure und „gestandene Schweißer“, sowie fortgeschrittene Mitarbeiter (Schweißaufsicht o.Ä.) macht das 2-tägige Seminar sicherlich mehr Sinn.

Wie bei allen W.S. Spezial Seminaren üblich, können Sie uns auch bei frühzeitiger Anmeldung ggf auf individuelle Themenwünsche eingehen und evtl. ins SemSNB integrieren.

Der Link mit den kompletten Inhalte des Kurses SNB

Der Link mit Details zum Seminar Schweißnahtbewertung (SemSNB)

Bei weiteren Fragen zum Thema Schweißnahtprüfung/Schweißnahtbewertung (auch als Dienstleistung unseres MaterialtestCenters), oder falls Sie das Seminar auch gern als In-House-Seminar buchen möchten, helfen Ihnen gern individuell die Ansprechpartner des W.S. TrainingCenters weiter.

Categories TrainingCenter, Weiterbildung

weiterlesen

„Ja ist denn heut schon Weihnachten?“ hieß es vor Jahren in einem bekannten TV-Werbespot… und pünktlich in der vorweihnachtlichen Zeit beschäftigte die Prüfer des Materialtest- und ExpertCenters beim Werkstoff Service eine ungewöhnliche Frage: Inwiefern tragen Tannenbäume aus metallurgischer Sicht zur Festigkeit einer Schweißverbindung bei?

Antwort: Gar nicht, wie sich im Folgenden zeigen wird!

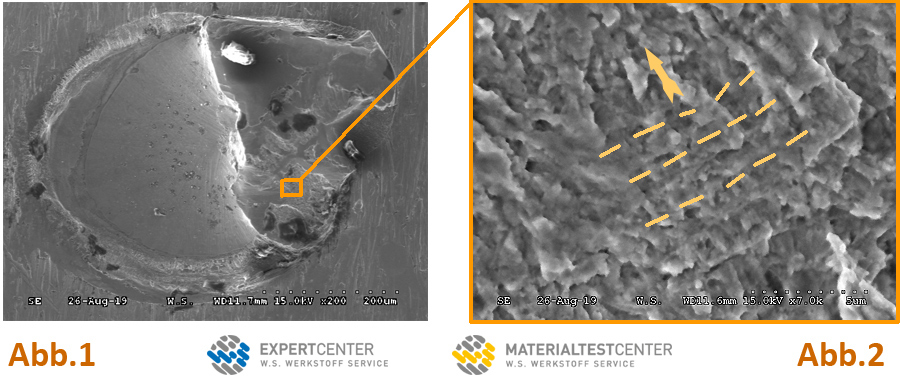

Abb. 2: Detail rechte Hälfte, Schwingstreifen eines Ermüdungsbruches (Pfeil = Bruchverlaufsrichtung)

Hintergrund des Ganzen ist die Schweißnahtuntersuchung eines abgerissenen, äußerst kleinen Schweißpunktes eines Drahtes. Selbst einem fraktografischen Laien dürften die optisch deutlichen Unterschiede zwischen der linken und der rechten Bruchflächenhälfte aus Abb. 1 ins Auge fallen. Während es sich bei der rechten Hälfte um eine Ermüdungsbruchfläche mit den charakteristischen Schwingstreifen handelt – ein im Alltag eines Fraktografen doch eher häufig zu beobachtendes Ereignis – beinhaltete die linke Hälfte eine Überraschung: zahlreiche tannenbaumartig erstarrte Dendriten in den Poren einer Heißrissfläche.

Abb. 3: Detail linke, glatte Hälfte, Vielzahl von Poren mit „weihnachtlichen“ Strukturen im Inneren…

Abb. 4: …welche sich bei höherer Vergrößerung als erstarrungsbedingte, tannenbaumartige Dendriten herausstellen

Nun wieder zur nicht ganz ernst gemeinten Festigkeitsfrage: natürlich trägt ein Heißriss in keinster Weise zur Festigkeit einer Schweißnahtverbindung bei. Im Gegenteil: er stellt einen geometrischen Kerb dar und offensichtlich hat er auf diese Weise die Einleitung des Ermüdungsrisses erheblich begünstigt.

Categories Fallbeispiele

weiterlesen

In unserem Kurs-Format W.S. Spezial vermitteln wir die Expertise der Sachverständigen unserer akkreditierten Inspektionsstelle, das Wissen der Fachleute unseres akkreditierten Werkstoffprüflabors und das langjährige Knowhow der Experten unserer zertifizierten Ausbildungsstätte. Insbesondere mit dem Thema „Schadensanalyse“ befassen sich unsere beiden TSA Seminare 1 und 2. Die beiden Seminare bauen inhaltlich nicht (!) aufeinander auf, sondern behandeln verschiedene Schwerpunkte jeweils aus dem Blickwinkel unserer Kompetenzen.

(SemTSA1) Seminar Technische Schadensanalyse –

Mechanische Schäden erkennen, Schadensmechanismen verstehen, Bauteilversagen vermeiden. Dafür sind jedoch detaillierte Kenntnisse über Schädigungsmechanismen und die Interpretation von Schädigungsbildern notwendig. Auf ihrer Basis können Konstruktionen, Werkstoffe, Fertigungsverfahren, Prüf- und Qualitätsprozesse sowie Betriebsbedingungen optimiert werden, um zukünftiges Bauteilversagen zu verhindern. Das Seminar gibt den Teilnehmern das nötige Wissen und die dafür notwendigen Werkzeuge an die Hand.

📆 Termin: 09.06 – 10.06.2020 in Essen

Informationen zum kompletten Inhalt und Organisatorischem finden Sie unter: www.Werkstoff-Service.de/trainingcenter/kurse-und-seminare-buchen/ws-spezial-seminare/kursdetails/list/semtsa1/

(SemTSA2) Seminar Technische Schadensanalyse – „Korrosion“

Das Motto dieses Seminars lautet: Korrosionsmechanismen verstehen, Korrosionsschäden erkennen, Bauteile zuverlässig vor Korrosion schützen. Das Seminar hilft, die werkstofftechnischen Ursachen der Korrosion zu verstehen und zu ergründen, Korrosion (rechtzeitig) zu erkennen, Korrosion zu vermeiden und Bauteile langfristig zu schützen. Denn, fundierte Kenntnisse über Korrosionsprozesse haben technische, planerische und wirtschaftliche Bedeutung. Maschinen- und Anlagen, Werkstoffe, Fertigungsverfahren, Prüf- und Qualitätsprozesse sowie Betriebsbedingungen können so optimiert werden, um zukünftiges Bauteilversagen zu verhindern.

📆 Termin: 26.11 – 27.11.2019 in Essen

Informationen zum kompletten Inhalt und Organisatorischem finden Sie unter: www.Werkstoff-Service.de/trainingcenter/kurse-und-seminare-buchen/ws-spezial-seminare/kursdetails/list/semtsa2/

Unsere Seminarreihe W.S. Spezial wendet sich an Fach- und Führungskräfte und adressiert Themen der Werkstofftechnik, Werkstoffprüfung und zerstörungsfreien Prüfung. Auf Anfrage bieten wir diese Seminare auch als In-House-Schulung an.

Categories Veranstaltungen

weiterlesen

Blick durchs Mikroskop: Korrosionsprodukte als Artefakte

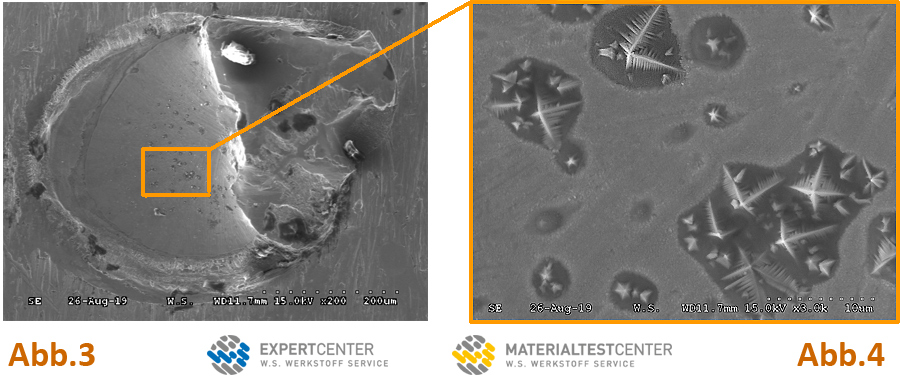

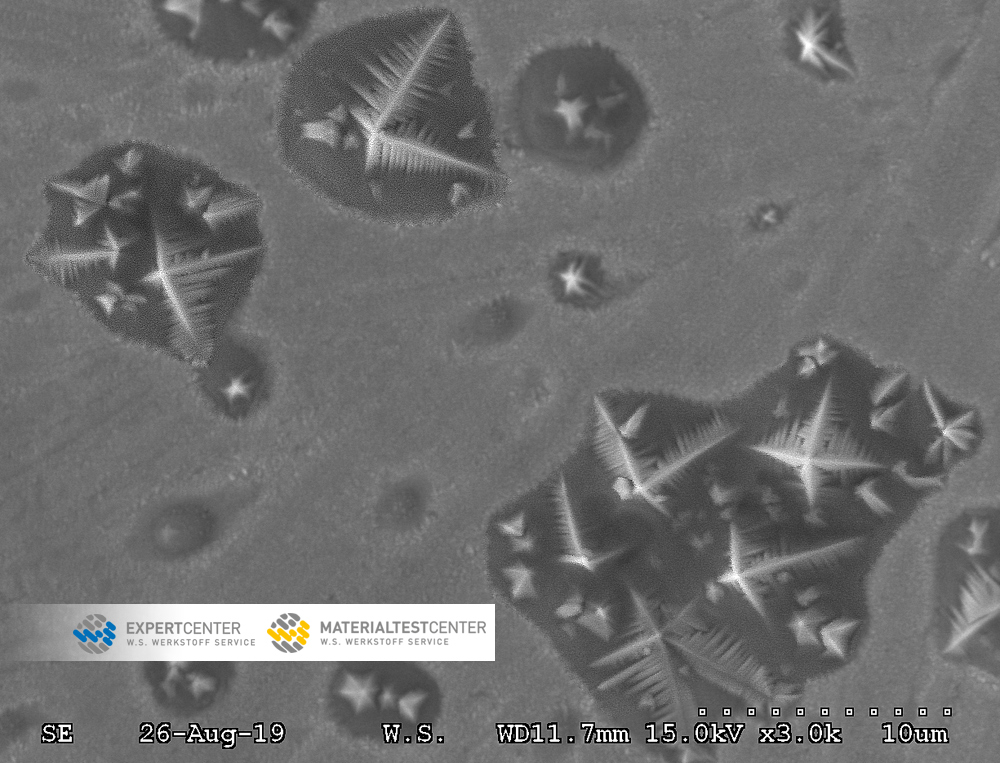

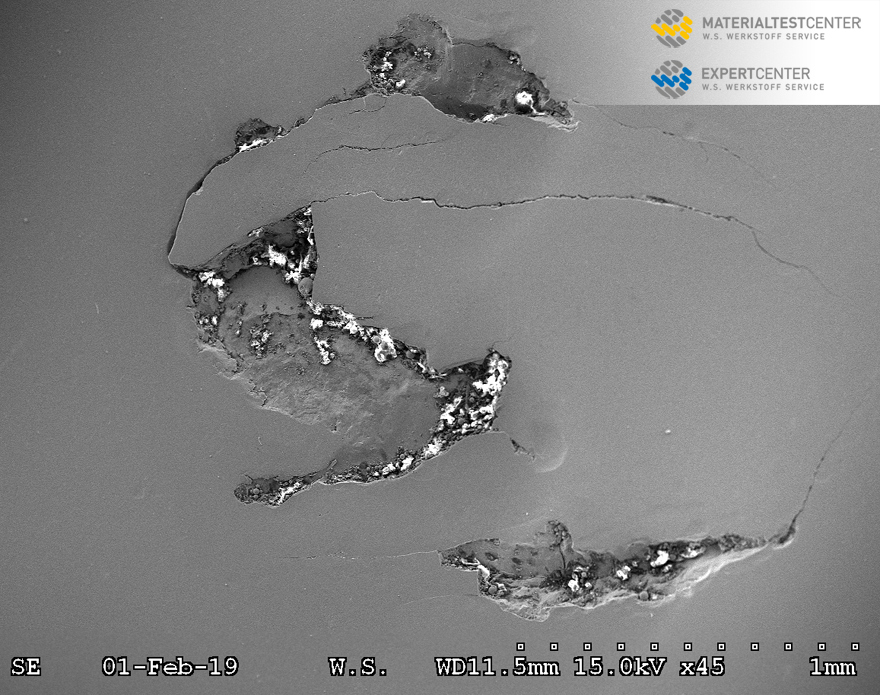

Im Zuge einer Verschleißuntersuchung eines geschädigten Kugellagers wurden Ermüdungsausbrüche innerhalb der Lauffläche eines Außenrings dokumentiert (Abb. 1).

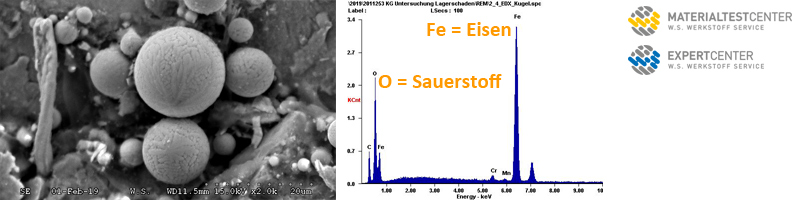

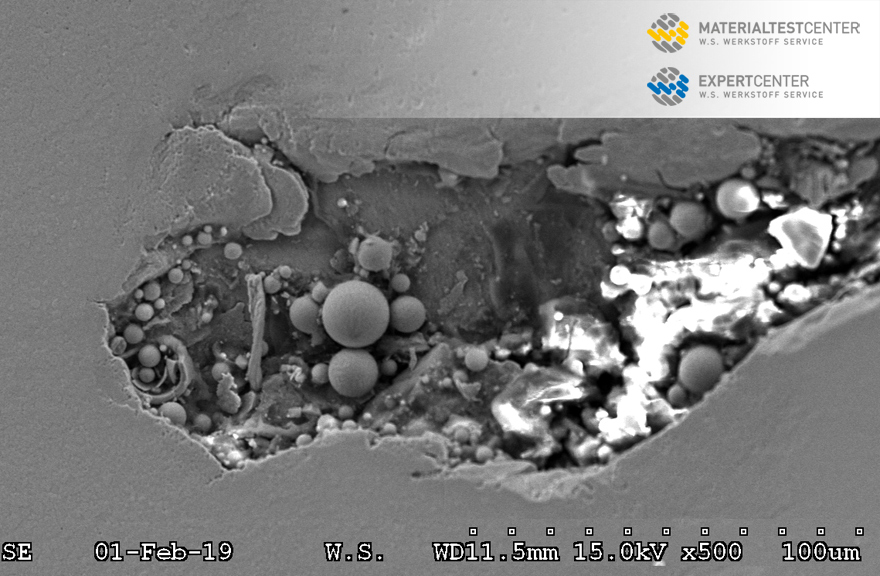

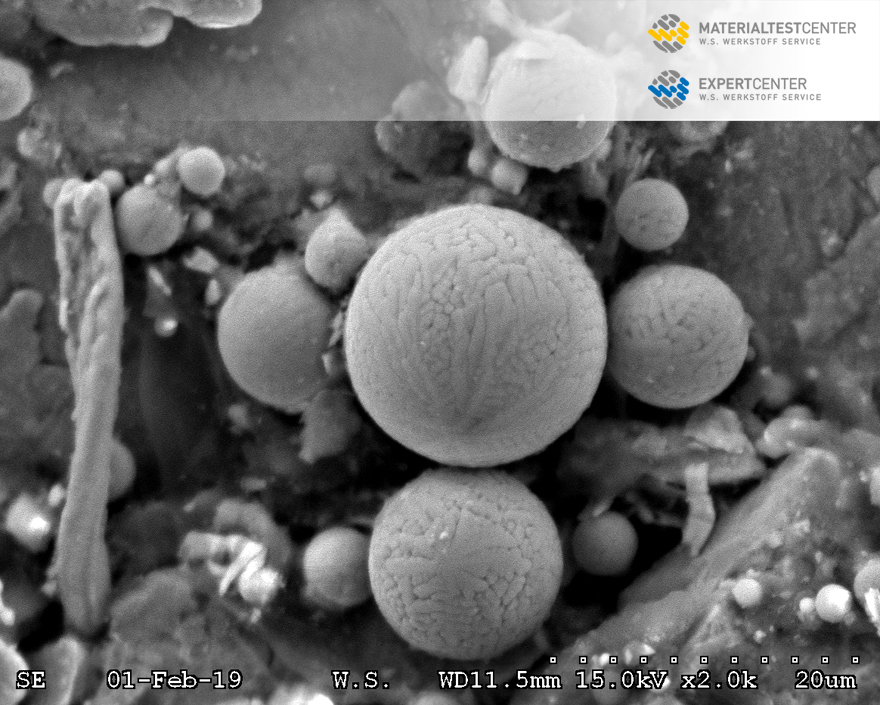

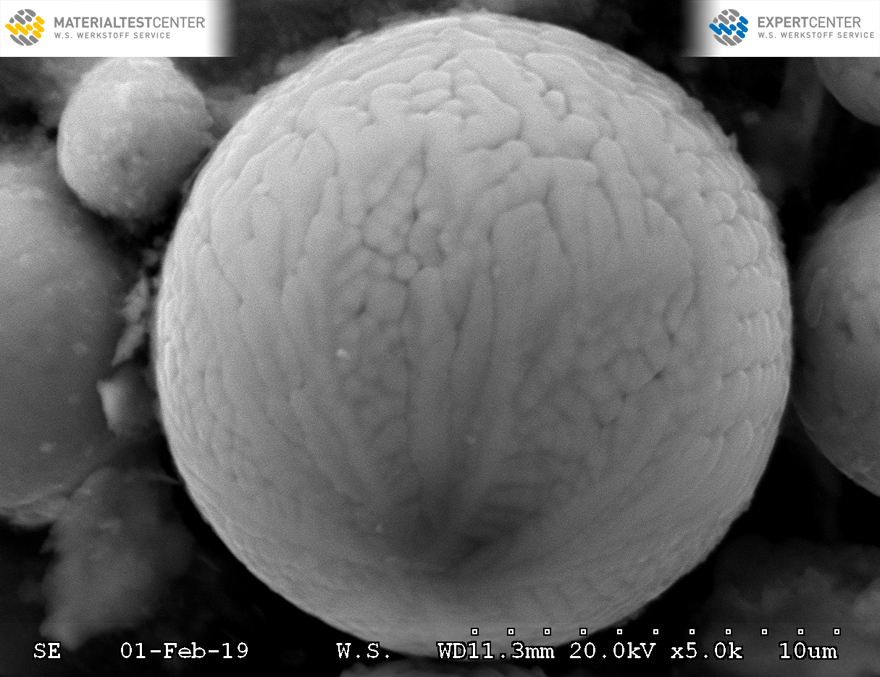

Innerhalb dieser Ausbrüche finden bei höherer Vergrößerung zahlreiche, auffällig perfekt ausgestaltete Kugeln mit einer fein strukturierten Oberfläche (Abb. 2 und Abb. 3).

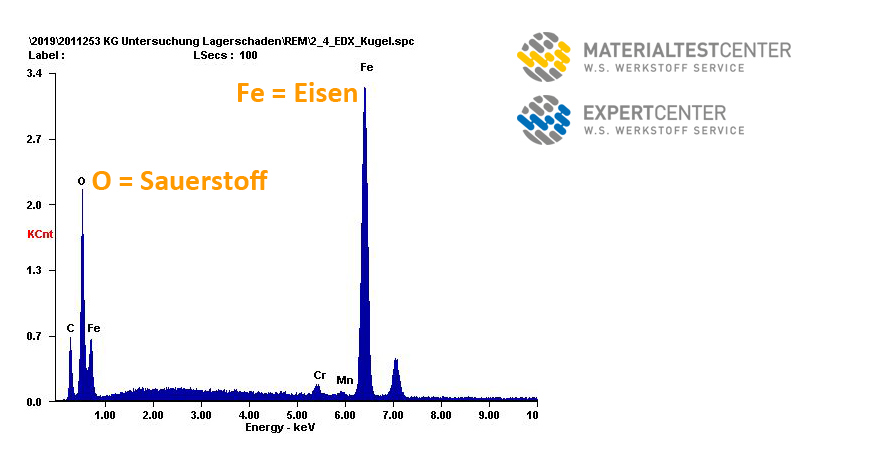

In gewisser Hinsicht ähneln sie den in einem vorherigen Blogbeitrag gezeigten Schmelzperlen in einer Kugellagerlauffläche, welche eine Folge von Stromdurchschlägen waren. Unter Zuhilfenahme der EDX-Analyse wird jedoch klar, dass die Kugeln im Gegensatz zu den Schmelzperlen einen erheblichen Sauerstoffanteil aufweisen (Abb. 4).

Form und Zusammensetzung dieser Erscheinung lassen nur den Schluss zu, dass es sich bei den Kugeln um einfache Korrosionsprodukte ( = „Rost“) handelt, die nachträglich innerhalb der Ermüdungsausbrüche entstanden sind, und somit für die eigentliche Verschleißuntersuchung irrelevant sind.

Diese Artefakte sind ein gutes Beispiel dafür, dass bei Werkstoffanalysen auch immer die Frage nach der Echtheit von Befunden überprüft werden muss.

Bei weiteren Fragen zu ähnlich gelagerten Fällen helfen unsere Fachleute des ExpertCenters unseres akkreditierten Prüflabors gern weiter.

Zu den Internetseiten des Werkstoff Service Materialtest– und ExpertCenters

Die Abbildungen im Einzelnen:

Categories Fallbeispiele

weiterlesen