W.S. Werkstoff Service gestaltet Technische VPI-Informationsveranstaltung aktiv mit

Der VPI – Verband der Güterwagenhalter in Deutschland e.V. – vertritt die Interessen privater Halter von Güterwagen in Deutschland und in Europa. Die 222 Mitgliedsunternehmen des Verbandes betreiben, warten und setzen instand mehr als 70.000 Güterwagen europaweit. Eines der Hauptanliegen des VPI ist die regelmäßige Information seiner Mitglieder über neueste technische, rechtliche und politische Entwicklungen im Sektor Eisenbahn. Hierzu hat der VPI im Juni seine 19. Technische Informationsveranstaltung (TIV) durchgeführt. Die W.S. Werkstoff Service GmbH hatte in Hamburg die Möglichkeit, mit zwei Vorträgen aktiv zum Gelingen der TIV beizutragen.

In einem Vortrag referierte Dr. I. Poschmann über die Ergebnisse gutachterlicher Tätigkeiten im Zusammenhang mit dem Zugunglück von Viareggio – insbesondere über die Anwendbarkeit und die Grenzen von zerstörungsfreien Prüfverfahren bei der wiederkehrenden Inspektion von Radsatzwellen. Die Experten der akkreditierten Inspektionsstelle des W.S. Werkstoff Service war aktiv in die Aufarbeitung und Bewertung der Ursachen des Zugunglücks eingebunden.

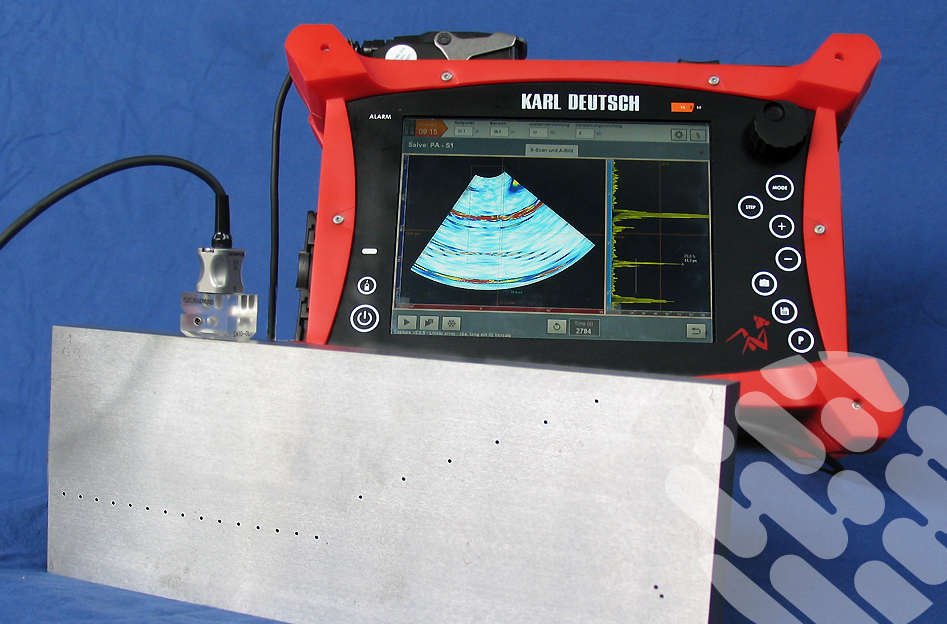

In einen zweiten Vortrag stellte Dr. Ingo Poschmann Neuerungen im Modul 09 des VPI-Leitfadens vor. Der VPI-Leitfanden ist ein europaweit angewendetes Regelwerk für die Wartung und Instandsetzung von Güterwagen. Das Modul 09 regelt dabei die notwendigen zerstörungsfreien Prüfungen. Die Fachleute der ZfP-Kompetenzstelle des W.S. Werkstoff Service haben im Auftrag des VPI dieses Modul erstellt und entwickeln es weiter. Die im Vortrag vorgestellten Neuerungen betrafen zum Beispiel die Kalibrierung von Prüf- und Messmitteln, oder die Öffnung des Moduls 09 für die Wirbelstromprüfung (ET) von Radsatzwellen.

Zum download: Ein PDF mit der Zusammenfassung des Vortrag zum Zugunglück in Viareggio aus Sicht der ZfP

Categories RailwayCenter

weiterlesen

Das führt der gelernte Fahrzeug- und Karosseriebauer, nicht nur auf sein immer schon vorhandenes technisches Gespür, sondern auch der hervorragenden Betreuung seitens der Dozenten zurück. „Genau wie wir, haben auch die Werkstoff Service Dozenten so manche Stunde länger gemacht, damit alle Fragen hinreichend geklärt wurden, sich immer wieder mit einzelnen Teilnehmern hingesetzt und immer wieder Arbeitsschritte eingeübt“, erinnert er sich heute. Zwar wurde auch gut in gerne im Pausenraum mal gekickert, aber auch viel gelernt und gearbeitet.

Das führt der gelernte Fahrzeug- und Karosseriebauer, nicht nur auf sein immer schon vorhandenes technisches Gespür, sondern auch der hervorragenden Betreuung seitens der Dozenten zurück. „Genau wie wir, haben auch die Werkstoff Service Dozenten so manche Stunde länger gemacht, damit alle Fragen hinreichend geklärt wurden, sich immer wieder mit einzelnen Teilnehmern hingesetzt und immer wieder Arbeitsschritte eingeübt“, erinnert er sich heute. Zwar wurde auch gut in gerne im Pausenraum mal gekickert, aber auch viel gelernt und gearbeitet.

engagierten Seminarleitung der Kollegen vom Ausbildungszentrum Dortmund der DGZfP wurde über mehrere Tage die Theorie und Praxis der Prüfung mit Gruppenstrahler-Technik behandelt.

engagierten Seminarleitung der Kollegen vom Ausbildungszentrum Dortmund der DGZfP wurde über mehrere Tage die Theorie und Praxis der Prüfung mit Gruppenstrahler-Technik behandelt.

Egal wie man zum Fußball im Allgemeinen steht; unbestritten ist, dass diese Mannschaftssportart viele Eigenschaften fördert, die man auch noch als Erwachsener gut gebrauchen kann.

Egal wie man zum Fußball im Allgemeinen steht; unbestritten ist, dass diese Mannschaftssportart viele Eigenschaften fördert, die man auch noch als Erwachsener gut gebrauchen kann.

Tipp:

Tipp: